Industry Information

行業資訊信息來源于:互聯網 發布于:2021-09-23

防止硅膠引流管滑脫是護理安全的重要內容之一。外科病人經常會攜帶多根硅膠引流管。不適當的硅膠引流管固定會導致硅膠引流管滑脫、污染、變形、壓縮、折價以及各種硅膠引流管并發癥,給患者帶來痛苦甚至危及生命。

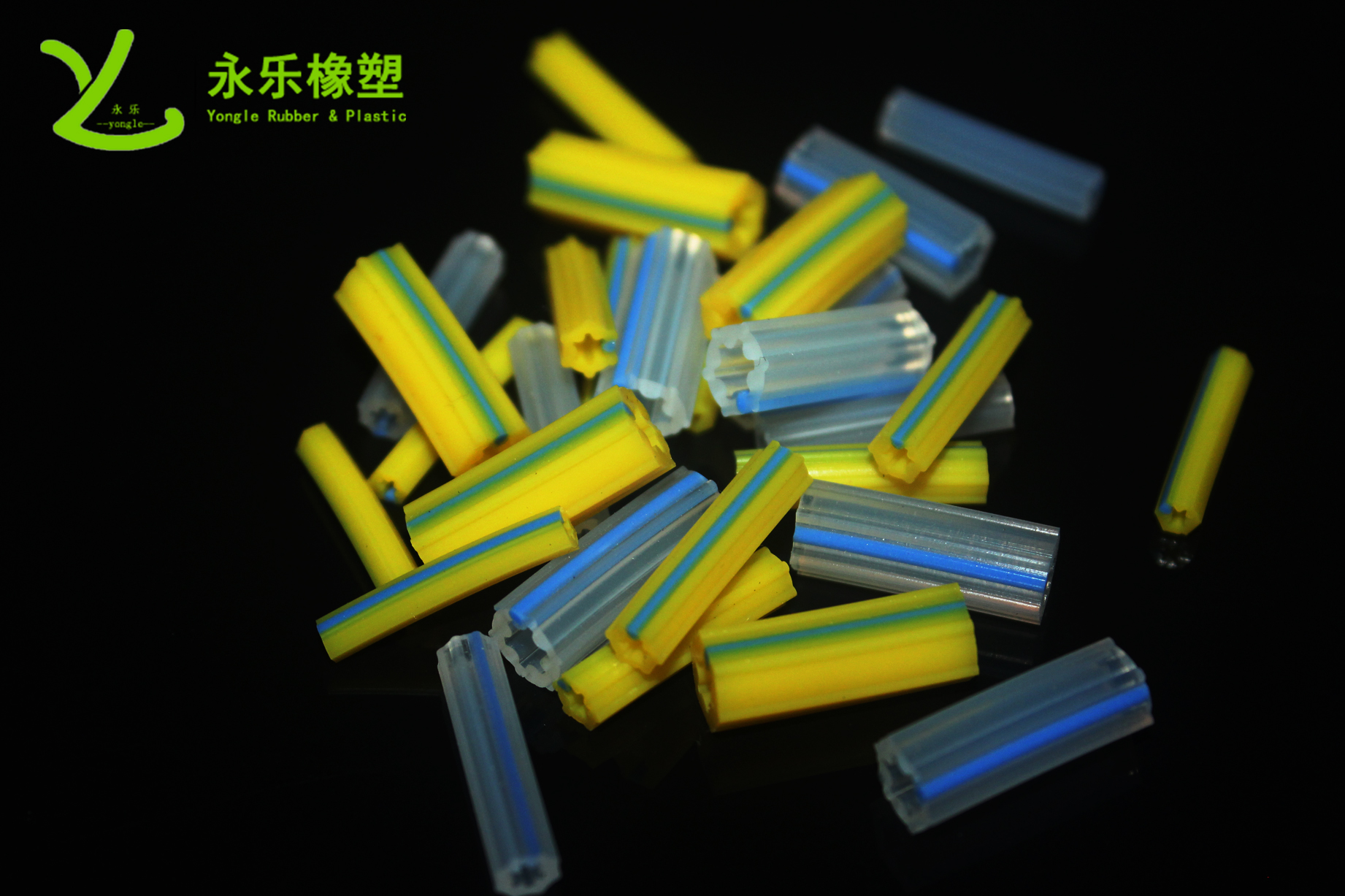

異形硅膠條 作為一種軟密封材料,在現階段廣泛應用于耐高溫密封帶,其優異的物理和化學性能一問世就受到人們的重視。由于異形 硅膠條 在各種穩定條件下工作的能力,具有自折疊成型的特點,廣泛應用于水質、氣質或油品等密封條件中。

發泡硅膠制品性能:產品具有優良的耐熱耐老化性能、耐臭氧、絕緣,可在空氣或油介質中工作,溫度為-60≤250℃。密封能力強,能有效防止小顆粒和雨水。

蠕動泵是一種新型的工業泵,是現代工業發展的產物,廣泛應用于醫藥、食品、化工等行業,它輸送的介質靈敏度高、粘度高、腐蝕性強、研磨性強、純度要求高以及一些顆粒材料。

武清雙色硅膠管是由雙模頭雙模具擠出,就單從備料開始就與普通單色的武清硅膠管有很大的區別了。值得注意的是在備料過程中請勿將兩種顏色的原料混煉到一起,否則擠出的就是不規則的武清雙色硅膠管了。

科學在進步,我們的生活水準也在提升,人們也在不斷的發展。隨著社會的進步,很多的行業也開始重視起環保綠色,在少了綠色健康是不行的,不過在一些電子設備,醫療行業當中也必須要有硅膠制品的應用才行,那么醫療行業在世界上如此龐大,大家對硅膠醫療配件了解過多少呢?

武清 波紋硅膠管擠出目前市場上主要分為擠出工藝和液態注射工藝。它和醫用硅膠管異曲同工,二者都是采用能夠通過生物相容性的硅膠原材料制造,醫用硅膠管只是通過擠出之后基本上就可以交貨給到客戶了,都是硅膠波紋管制造難度較大,第一它屬于特殊擠出分為兩個模頭,第一模頭進行擠出內管(速度要控制為一致否則會導致外壁間距過大生產的出來的產品均為不合格制品)第二模頭則是擠出硅膠波紋管的外壁纏繞管(此模頭需要旋轉擠出需要比第一模頭速度要快)。